- Shandong Loyal Industrial Co.,Ltd.

- Horno de microondas industrial Máquina extrusora de alimentos Máquina de hacer galletas

Inicio> Procesamiento de alimentos> Introducción de la tecnología de extrusión

Introducción de la tecnología de extrusión

2020-12-28 15:27:121. El mecanismo de la tecnología de extrusión

El material que contiene una cierta cantidad de humedad es empujado por el tornillo en la manga de la extrusora y bloqueado por el abrasivo de descarga y el dispositivo interceptor en la manga. Además, también se ve afectado por el calor de fricción del exterior y el material y el tornillo y el manguito. El efecto de calentamiento mantiene el material a una alta temperatura de 3-8MPa y 120-200℃, y puede alcanzar una temperatura más alta según las necesidades.

Debido a que la presión excede la presión de vapor saturado a la temperatura de extrusión, el material hervirá y evaporará el agua en el barril de extrusión. Bajo tan alta temperatura, fuerza de corte y presión, el material presenta un estado fundido. Cuando el material es forzado a salir de la matriz, la presión cae repentinamente a la presión normal. En este momento, el agua parpadea, dando lugar a una situación similar a la "explosión" y el producto se expande.

La humedad se evapora del material y le quita mucho calor, de modo que el material cae instantáneamente de la alta temperatura durante el proceso de extrusión a una temperatura relativamente baja de 80°C. Debido a la disminución de la temperatura, el material se solidifica y se forma a partir del estado durante la extrusión y mantiene la forma expandida.

El principal ingrediente de los alimentos extruidos es el almidón. Por lo tanto, la formación del estado expandido se completa principalmente con el almidón. En el estado de alta temperatura y alta presión, los gránulos de almidón primero se gelatinizan, y luego bajo la acción de la alta temperatura y el alto cizallamiento, las moléculas se combinan y se entrecruzan para formar una estructura de red. La estructura se convierte en el esqueleto de la estructura del alimento hinchado después de ser extruido, enfriado y solidificado, y los ingredientes de otras materias primas se rellenan en él. Por lo tanto, el contenido de almidón en la materia prima afecta directamente al grado de inflado del producto. Cuando no hay almidón en la materia prima, el efecto de hinchado básicamente no se produce.

2.Las características de la tecnología de extrusión

1) Mejorar la calidad práctica, fácil de almacenar

El uso de la tecnología de hinchado puede hacer que el maíz y el sorgo, que originalmente contenían más celulosa y vitaminas, las estructuras de los tejidos ásperos y duros se hinchen y se vuelvan blandos. La reacción de Maillard producida durante el proceso de inflado aumenta el color, el aroma y el sabor de la comida. Mejorando así la calidad práctica, de modo que la comida tiene un sabor único de peso ligero, crujiente y de fuerte fragancia. A

2) Mejorar la calidad del producto y reducir las sustancias nocivas

El proceso de extrusión es un proceso típico de alta temperatura, alta presión y corto plazo, que limita la manipulación del material, de modo que casi todos los nutrientes de las materias primas se conservan en el producto final. Al mismo tiempo, el proceso de alta temperatura y corto plazo puede todavía reducir los factores del producto malo como las enzimas y los microorganismos dañinos.

3) Amplia aplicabilidad de las materias primas y muchos tipos de productos

Hay muchos tipos de materias primas que pueden ser procesadas. No sólo puede procesar profundamente granos, papas, frijoles y otros granos, hacer granos gruesos finos y producir exquisitos bocadillos; sino que también puede procesar frutas, vegetales, especias y algunas proteínas animales. Al producir bocadillos inflados, el mismo extrusor sólo necesita cambiar las materias primas y el molde para producir productos con formas diferentes.

4) Alta eficiencia de producción y bajo costo de producción

Las extrusoras de doble husillo a gran escala en el extranjero pueden producir docenas de toneladas por hora y son fáciles de operar. Comparado con los métodos tradicionales de cocción, el procesamiento de productos con tecnología de extrusión moderna puede reducir significativamente el consumo de tiempo, el consumo de energía, la mano de obra y la ocupación de la planta. A

5) Menos desperdicio y ningún desperdicio

Cuando se utiliza el almidón para hacer vino y azúcar, la tasa de utilización de las materias primas después de la inhalación es superior a 98℅, el rendimiento del azúcar aumenta en 12℅, y el rendimiento del vino aumenta en 20℅. Además, en general, salvo una pequeña cantidad de materias primas utilizadas como cebadores al arrancar y apagar, casi no se descargan residuos durante todo el proceso de producción, y no hay desperdicio de materias primas.

3. Equipo de extrusión

El extrusor fue desarrollado a partir de una simple máquina de moldeo. Al principio, sólo se utilizó en la industria del plástico, y luego gradualmente en la industria alimentaria y otras industrias. Las extrusoras que se utilizan actualmente son principalmente extrusoras de tornillo, que pueden dividirse en dos tipos, de un solo tornillo y de doble tornillo según su estructura.

▄Single-la extrusora de tornillo se basa en un tornillo cuyo paso es gradualmente más estrecho de más fino a más grueso para impulsar el material. En la actualidad, el extrusor de un solo tornillo producido en mi país utiliza básicamente un tornillo con una altura de rosca poco profunda, y la velocidad de rotación es de 300-400r/min. Puede producir una alta fuerza de molienda y corte, y el tiempo de permanencia de las materias primas de grano en el barril es sólo de 10 a 20, la temperatura del material antes de ser expulsado del molde es tan alta como 130-140℃.

▄The La extrusora de doble tornillo tiene un par de tornillos inversos o corrotantes que se engranan continuamente entre sí, y el material es forzado a ser transportado por el principio de desplazamiento positivo. En el proceso de transporte de material, rara vez se forma un reflujo de presión, lo que puede aumentar bruscamente la presión local, acelerar el proceso de expansión y obtener un alto rendimiento.

4. El proceso de extrusión

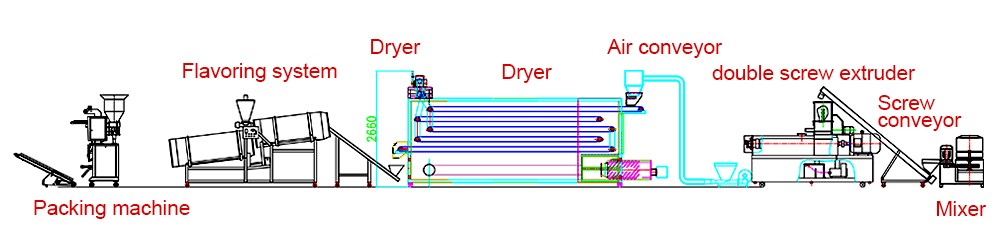

El proceso de producción de los alimentos extruidos es el siguiente: materia prima → pelar → triturar → mezclar (humedecer) acondicionar → transportar → alimentar → extrusión cocinar, inflar → moldear, cortar → hornear → rociar, sazonar → envasar.

1) Triturar

A fin de mezclar las materias primas de manera uniforme y gelatinizar completamente el almidón durante la extrusión y la cocción para facilitar el soplado, cada material (primero se debe eliminar el maíz y el germen) se tritura a un tamaño de partícula de 30-40 mallas, y el material de la extrusora de doble tornillo se tritura a 60 mallas el anterior.

2) Acondicionamiento mixto

Las diferentes materias primas y auxiliares se mezclan uniformemente en un humidificador según una determinada proporción, y la cantidad de agua se determina según el clima, la temperatura y la humedad ambiental, y la humedad de las materias primas mezcladas se controla entre el 13% y el 18%. A

3) Extrusión

La extrusión es la clave de todo el proceso, que afecta directamente a la textura y el sabor del producto. Hay muchas variables que afectan a la expansión de la extrusión, como el contenido de humedad del material, la temperatura, la presión, la velocidad del tornillo durante el proceso de extrusión, el tipo de materia prima y su proporción, etc. En general, el contenido de humedad del material está entre el 13% y el 18%. La temperatura es de alrededor de 120~160℃, la presión de la cámara de extrusión es de 0.5~1MPa, la velocidad del tornillo es de 800~1000 r/min, y el tiempo de residencia del material en la extrusora es de 10~20s.

Las materias primas con bajo contenido de amilosa tendrán un alto grado de α después del soplado, y el efecto de soplado será mejor. Diferentes contenidos de proteínas y grasas en los materiales también afectan a la calidad del soplado. Los materiales con alto contenido de proteína tendrán un bajo grado de hinchazón durante la extrusión; cuando el contenido de grasa excede el 10%, la tasa de hinchazón del producto se verá afectada, y una cierta cantidad de grasa puede mejorar la textura y el sabor del producto. Los diferentes tipos y modelos de extrusores tienen diferentes parámetros de proceso óptimo para la extrusión

4) Dar forma y cortar

Después de que el material soplado se extrae del agujero de la matriz, se corta en una forma por un cortador rotatorio cerca del agujero de la matriz o se tira a una máquina de moldear. Después de la formación de rollos, el material soplado se corta en rollos, pasteles y otros productos semiacabados soplados con la misma longitud y el mismo grosor. .

5) Horneado

El producto semiacabado extruido tiene un alto contenido de humedad y debe ser enviado a un horno de túnel a través de una cinta transportadora para su posterior cocción. El contenido de humedad es inferior al 5% para prolongar la vida útil. Al mismo tiempo, produce una fragancia especial después del horneado para mejorar la calidad.

6) Condimento

En una máquina sazonadora rotativa. El aceite vegetal y la crema mezclados en una cierta proporción se calientan a unos 80 ℃, y el aceite se rocía uniformemente en la superficie del material que está girando con la rotación de la máquina de sazonar a través de la boquilla de niebla. El propósito del rocío de aceite es mejorar el sabor; el otro es hacer que el material se adhiera fácilmente al condimento.

Luego se rocía el condimento, y el polvo de condimento se rocía uniformemente sobre la superficie del material que está rodando continuamente a través de un pulverizador de polvo equipado con una hélice de tornillo para obtener el producto terminado. Para evitar la humedad y asegurar la crujiente, los productos condimentados deben ser envasados inmediatamente.

5. Aplicación de la tecnología de soplado en la comida para mascotas

La aplicación de la tecnología de extrusión a los alimentos para mascotas se originó en la década de 1950.

La comida para mascotas seca e inflada se suele producir como comida inflada extruida. El material entra en el almacén para ser soplado después de una pulverización en dos etapas y una mezcla en dos tiempos, y luego entra en la extrusora para ser extruido y soplado después de un acondicionamiento suficiente. Al mismo tiempo, la grasa, el pigmento, la lechada de carne, etc. se pueden añadir al acondicionador para evitar el problema de los materiales con alto contenido de aceite o de humedad después de ser añadidos en la mezcladora. Después de la extrusión, el contenido de agua del material es de 20% ~ 30%, y es transportado neumáticamente al secador para su secado. El material secado entra en la máquina rociadora intermitente, que puede rociar grasa, atrayente de alimentos y polvo de fragancia. La alta temperatura de los gránulos de alimento justo después del secado favorece la distribución uniforme de la grasa. Después de añadir grasa al alimento, el contenido de agua interna no es fácil de volatilizar, y el contenido de agua del atrayente también es alto. La fuerza de secado del secador debe aumentarse en consecuencia antes de la pulverización. Después de la pulverización, el material entra en el enfriador para enfriarse, la humedad cae por debajo del 9%, y la temperatura desciende hasta cerca de la temperatura ambiente.

Después de que los pellets salen del almacén de productos acabados, se realiza un proceso de cribado para controlar las partículas trituradas y el polvo del producto hasta un rango ideal, y finalmente los pellets se empaquetan mediante una balanza de empaquetado. Los pellets de alimento para mascotas se transportan generalmente por transporte neumático o por cinta inclinada para reducir los residuos durante el proceso.

La extrusión y expansión de la comida para mascotas puede ser extruida por una extrusora de un solo tornillo o una extrusora de doble tornillo. La extrusora monotornillo es adecuada para algunos alimentos de baja calidad para mascotas con bajo contenido de grasa en la fórmula. El contenido de agua durante la extrusión es generalmente de 22% ~ 28%. Sin embargo, cuando el contenido de carne fresca en la fórmula alcanza el 20% ~ 30%, es difícil que una extrusora de un solo tornillo proporcione la fuerte mezcla y el corte requerido durante el proceso de extrusión. En este momento, las ventajas de un extrusor de doble tornillo serán destacadas. En comparación con una extrusora de un solo tornillo, una extrusora de doble tornillo puede añadir casi el doble de contenido de grasa a la comida para mascotas, y la fórmula de alimentación contiene un 12% de grasa.

La tecnología de procesamiento de la comida semi-húmeda para mascotas es similar a la de la comida seca inflada para mascotas, pero los subproductos de la carne o de la mezcla de carne se añaden y mezclan antes de la extrusión. El contenido típico de agua de la extrusión es de entre el 30% y el 35%. Su suave sensación carnosa no suele reducir la humedad. La fórmula de la comida para mascotas blanda e inflada es similar a la de la comida para mascotas semi-húmeda, por lo que el equipo de procesamiento es similar a ella, y la tecnología de procesamiento es similar a la de la comida para mascotas seca. El producto final tiene una forma expandida similar a la del alimento seco inflado, y también tiene la suavidad del alimento semi-húmedo para mascotas. Y una sensualidad flexible.

Los bocadillos para mascotas pueden dividirse generalmente en cuatro tipos: bocadillos inflados, bocadillos no inflados, bocadillos inflados rellenos y bocadillos inflados para articulaciones. A menudo se requiere un equipo especial para su producción. Los aperitivos inflados pueden producirse con los pasos estándar de inflado de material para mascotas; los aperitivos no inflados se procesan utilizando tecnología semihúmeda, y el equipo utiliza una extrusora (puede utilizarse una extrusora de un solo tornillo o de dos tornillos); los aperitivos inflados rellenos requieren una extrusora Algunos ingredientes de la fórmula se maduran, y los rellenos que no necesitan madurar se añaden a través del sistema de bombeo. En la producción de bocadillos hinchados conjuntos, es necesario combinar dos máquinas hinchadoras a través de un conjunto de moldes comunes, y cada máquina hinchadora produce un producto con una fórmula.

Líneas de producción de pellets de snacks

Líneas de producción de pellets de snacks Máquina de hacer arroz artificial

Máquina de hacer arroz artificial Línea de producción de migas de pan

Línea de producción de migas de pan Máquina de fabricación de Kurkure totalmente automática

Máquina de fabricación de Kurkure totalmente automática